HILLTOP(ヒルトップ)はアルミ切削加工を中心に表面処理を含み、三日以内の超短納期対応する企業だ。小ロット(1個から)対応可能な技術とビジネスモデルについて、取材に基づきケースとして記す。

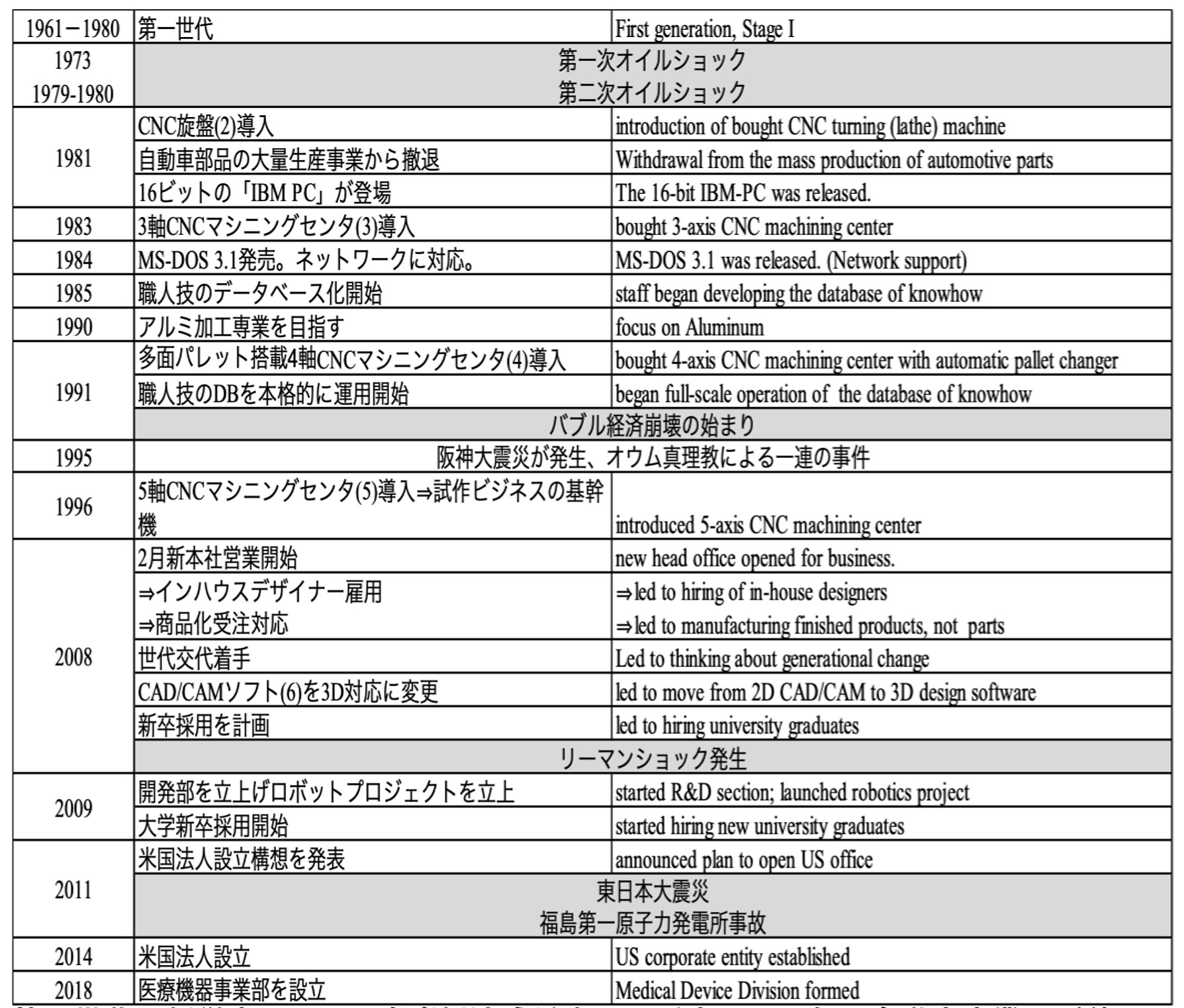

年表

第一世代の経営者(1G)は、高度経済成長真っただ中の1961年に自動車産業の下請けとして精密機械加工会社を創業した。製造装置は貸与、原材料は支給、支払われるお金は直接労働に対するものが主体であり、十分な販管費を得ることも難しい状態であったと思われる。また、最初から十分なスキルや知識があったわけではなく、真摯な努力を続ける中で業容を徐々に拡大させた。

第二世代の経営者(2G)は、1977年大学卒業と同時に入社し、1980年に工場長となり、1Gから実質的な経営を引継いだ。当時、日本は2回にわたるオイルショックにより、いわゆる”狂乱物価”を経験し、高度経済成長期は終焉を迎えていた。また、世界第二位の経済大国となっていた日本は、前年の1979年に米国の社会学者であるエズラ・ヴォーゲルの『ジャパン アズ ナンバーワン: アメリカへの教訓』の出版に象徴されるように、世界的に称賛される状態でもあった。

トヨタ自動車75年史(1)にはオイルショック時のコメントとして「経営体質改善の具体的目標は、社内においても仕入先においても『年産200万台でもやっていける体制づくり』であり、1977年以降は『80%の操業にも耐えうる経営体質』、『70%の操業でも採算のとれるように』と高い目標を掲げて推進した。」とある。このような文面からも、自動車産業全体として、下請けへのコスト削減要請が過酷であったであろうことは容易に推察できる。そのような状況の中、1981年に2Gは自動車産業の大量生産からの決別を実行した。それは安定した売り上げを一気に失うことであり、且、ただ機械のように働く非人間的な仕事から自身と社員を解放することでもあった。それまでは営業や提案をするような機能はそぎ落とし、ひたすら納期通りに正確にモノづくりをする能力を高めることに注力してきた会社にとって、この決断をする覚悟は大変なものであったと思われる。

それから約3年間、極端な言い方をすれば食うや食わずの状況で、地を這うような営業努力をし、それまでのスキルや知識ではとてもできない難しい加工を徹夜を繰り返しながらこなし、営業力や企画力を含めた総合的な製造業者としての地力をつけていくことになる。

この1981年にCNC旋盤(2)を銀行からの融資で購入し、高度な自前の製造装置の整備を開始し、1983年には3軸CNCマシニングセンタ(3)を購入している。そして、2Gはそれまで自身の中で熟慮を重ねていた構想の実現に動きだした。まず始めたのは、社員にいわゆる”職人技”なるものを自分だけのスキルや知識として抱えこまずに全社員で共有することを訴えることだった。ここが当該会社におけるデジタルトランスフォーメーション(DX)の具体的なスタートといえる。最初は難色を示していた社員たちも、2Gの熱い思いに心を動かされていき、徐々に加工方法/加工条件のデータベース(DB)が出来上がり始めた。

1991年には多面パレット搭載(4)の4軸CNCマシニングセンタを導入している。この頃は日本のバブルが崩壊するタイミングであり産業構造の大変換期である。これは、社会の変革に対応する為に誠に時期を得た英断であったと言える。

この装置の導入により、今まで構築してきたDBの実践的活用が始まることになった。何十ものアルミのインゴットを装置にセットし、一品一品違う形状に加工する。それも、プログラミングは昼に行い、日中だけでなく誰もいない夜にも機械が動くシステムを確立していく。初期段階ではプログラムのミスで高価なチャック装置(工作機械に加工対象を固定する治具)を削って台無しにすることも1度や2度ではなかったという。

「当社は夜に稼ぐ会社なんです」と2Gから会社紹介をして頂いたことが有るが、まさに2Gの『社員は昼に仕事をし、夜はプライベートの時間を確保すべき』との考えを具現化したものであった。

日本がバブルの山を転がり落ちていく中、当該会社は日に日に充実するDBにより、中量産に頼らずに1ロット1個から3個という極少量生産でも利益を出せる会社へと変貌を遂げていく。この時期に特筆すべきは、日本の金融が悲鳴を上げ経営危機が露呈し始め、1月には阪神淡路大震災、3月には地下鉄サリン事件が起こるという激動の1995年の翌年に、高価な5軸CNCマシニングセンタ(5)(多面パレット搭載)の導入に踏み切っていることである。

5軸CNCマシニングセンタは3軸のそれとは比べ物にならない高度なプログラミング力を必要とし、本来はプログラミング費用を回収する為にある程度の量産を受注する必要がある装置であるとされている。しかし、2Gはこの機械を試作用の装置として使いこなし、試作ビジネスの基幹機としていくことになる。

ここに2Gが当初構想していたDXの第一段階がほぼ出来上がったと言える。1社からの量産受注から、1社に頼らない中量産の体制を経て、試作を中心とした多品種極少量生産体制へと変貌を遂げた。2Gは「普通の会社なら今年度の実績をベースに来年度の予算が作れるのに、試作を事業のベースとすると来年度の受注予測が全くできない。これは経営者にとってとてもチャレンジングな環境である。しかし、いつも新しいチャレンジの連続であるという事は、機械的ではなく人間的に働けるという事である。」「試作を事業の柱とするということは、5年後の製品情報がどんどん入ってくるという事でもある。だから先手先手で投資を行うことができる。」と後年語っている。ここに、アルミの精密加工事業におけるロングテール型ビジネスモデルが完成したと言える。

2Gは2003年の本社工場火災の折、従業員を守るために命に係わる大火傷を負うことになる。本人曰く「意識が失われていた数か月の間に、神か悪魔かわからないが『3年時間をくれ』と言ってこの世に戻ってきた」そうである。多分、この出来事は2Gの経営センスをよりシャープにし、この後の当該会社の快進撃の淵源になったのであろうと筆者は考えている。病院から戻ってきた2Gは日産車体京都工場跡の最後の1区画を買うことを即決し、高収益企業だからこそあり得る大きな銀行借り入れを決め、新社屋の建設を決意する。

新社屋での営業を開始した2008年にリーマンショックが起こっている。2Gの対応は敏速であった。仕事の激減を予測し、すぐに銀行と当面の資金繰りに困らない潤沢な融資の交渉をし、受注が低迷していることを追い風として次の戦略をじっくり考える時間を潤沢にとった。この時期がなければその後の成長はなかったと、後年2Gは述懐している。この年に新しい構想を打ち出している。2Gが購入を決めたものだからと古い2DのCAD/CAMソフト(6)を使い続けている社員を叱咤激励し、最新の3Dに改めさせたり、部品加工だけではなく商品化受注の体制を構築し、インハウスデザイナーの雇用を進めた。そして、2Gの長男を第三世代の経営者(3G)として世代交代にも着手し始めた。

この時期に2Gは、社内的には「ロボットを作る会社になるぞ!」とムーンショット(7)目標を示し、併せて海外進出の構想を温め始めている。そして2011年には米国に現地法人を設立することを新聞に発表し、ある意味での背水の陣を敷き、同時に社内の英語化プロジェクトも立ち上げていった。そして、2014年に獅子が獅子の子を千尋の谷に落とすが如く、英語力に不安のある3Gを現地法人の社長として送り出している。(近くで見ていた筆者にとって、この人事はハーバード大学に留学させる何倍ものお金をかけた超実践的な教育プログラムに思えた。)

2Gは科学・技術力と市場規模を併せ持つ米国の、試作に対する大きな潜在需要を見抜いていた。米国において試作というのは加工業者にとっては負担でしかなく、量産受注を前提とし、且、機械の空があるタイミングで加工する、という受注形態が一般的であった。そこに試作加工に特化し、5営業日以内の納期で受注するビジネスモデルを持ち込んだ当該会社は、展示会に出品する度に着々と顧客を増やしていくことになる。3Gは米市場の特徴を素早く理解し、展示会出展を軸にした営業活動を積極的に進めていった。また、コスト削減の為、展示会の什器一式を積んだキャラバンカーを仕立て、カリフォルニア州を中心に徹底した営業活動を展開している。そして、米国進出後わずか数年にして1000を超える顧客を獲得することになる。この厳然とした結果は2Gから3Gへの世代交代の道を社内外に示すことになった。

3Gは米国で活動する中で、日々充実していくDBをどのように利用すべきかを熟考することになる。切削加工のDBはどの会社より豊富であり、それも試作をベースとしているために業界の偏りのない、オールマイティーなビッグデータになっている。このリソースを次のステップにつなげるために、プラットフォーム型ビジネスモデルに注目することになる。金属加工会社には顧客から3DのCADデータが送られることが多い。そのデータをDBを基に素早く的確にCAMデータに変換するのが当該会社の圧倒的な強みである。CADデータからマシニングセンタを動かすCAMデータをつくる作業そのものを商品にすることで、より高収益な事業を立ち上げられると考えたのである。

現在進行形のプロジェクトであり、ここで詳述することは避けなければならないが、世界中の切削加工の発注データが同社に集まり、同社によってCAMデータに変換されたデータが、最終ユーザーに最も近いCNCマシニングセンタへ送られ加工される世界を想像してもらいたい。切削加工におけるロジスティックスの最適化による環境負荷の最小化、モノづくりプロセスの最適化による資源消費の最小化等々、多方面にわたるSDGs他への貢献も見えてくる。切削加工を軸としたモノづくりにおけるDXのある種の最終形と言えるのではないだろうか。

最後に、この会社の休むことのない変革の原動力は何かを考えてみたい。一にも二にも2Gによる「楽しくなければ仕事ではない」「社員が育つことがすべての目的の上に来る目的である」というような言葉で語られることもある『理解と寛容をもって人を育てる』という経営理念に象徴される、人間(社員)中心主義の哲学である。そして、成りたいことドリブンとでもいえるようなDXへの不断の取組と、2Gの理想にマッチするテクノロジーの出現や、日々刻々と変化する社会状況とのある種のマリアージュとして生まれたのがロングテール・ビジネスモデルであり、生まれつつあるのがプラットフォーム・ビジネスモデルであると考えられる。

付言として、信頼に足る優秀な後継者に恵まれたことも、2Gの生きざまが大きく影響しているに違いないと思われる。企業とはあくまで人の生きざまの反映なのではないかと強く思わせるケースである。

(1) トヨタ自動車75年史

https://www.toyota.co.jp/jpn/company/history/75years/text/entering_the_automotive_business/chapter2/section4/item3.html

(2) CNC旋盤(NC旋盤)

CNC( Computerized Numerical Control:コンピュータ数値制御)機能付き旋盤のこと。

工具の移動量や移動速度や被削材を固定したチャックの回転数などをコンピュータによって数値で制御し旋盤加工(被削材を回転させて固定した工具を当てて丸形状に削っていく切削加工)を行う。

主に人の手によるハンドル操作によって加工する汎用機(汎用旋盤、汎用フライス盤)などに比べ、複雑な形状の加工や量産品の加工に向いているが、機械を動かすためのプログラムを作成することが必要となる。

(3) 3軸CNCマシニングセンタ

マシニングセン(https://ja.wikipedia.org/wiki/マシニングセンタ 参照)マシニングセンタ:ATC( Automatic Tool Changer:自動工具交換)機能が付いたCNC搭載のフライス盤(フライス加工では、被削材は固定し、工具を回転させて材料を削って成形していく)。このうちX、Y、Zの3軸を制御して加工を行う。

(4) 多面パレット搭載

被削材を固定するためのパレットが複数付いており、APC(Automatic Pallet Changer:自動パレット交換)機能を搭載している。パレットには、対応する加工プログラムが事前にセットされていて、加工が終わると自動で機械内のパレットが未加工のパレットと交換され割り当てられたプログラムで次の加工が行われる。

(5) 5軸CNCマシニングセンタ(5軸マシニングセンタ)

マシニングセンタ(https://ja.wikipedia.org/wiki/マシニングセンタ 参照)このうちX、Y、Zの3軸に加えて、4軸の場合はZ軸周りの回転軸であるC軸が追加され、5軸の場合は、C軸に加えてX軸周りの回転軸であるA軸かY軸周りの回転軸であるB軸のどちらかを加えた5軸を制御して加工を行う。(機械メーカー、機種によって異なる)

5軸加工機では、基本的に被削材を固定している面以外の多面の加工が可能になる。

(6) CAD/CAMソフト

CAD(https://ja.wikipedia.org/wiki/CAD)ソフトとCAM(https://ja.wikipedia.org/wiki/CAM)ソフトが一体となったソフトウェア。CADからCAMの操作をシームレスに行うことが出来る。

(7)ムーンショット

https://makitani.net/shimauma/moonshot

文責:更田

コメントは受け付けていません。